随着目前我国公路交通的飞速发展,桥梁工程的发展也是日新月异。这也使得各种类型支座的应用日益广泛,支座主要功能为支撑桥梁重量承受垂直荷载,将上部构造压力可靠传递给墩台,并以良好的弹性适应梁端的转动,具有足够的剪切变形以满足上部构造的水平位移。基于支座的力学性能特点,对于支座成品的力学性能试验则是检验支座合格与否,提高支座使用安全性,减少或避免事故发生的关键。

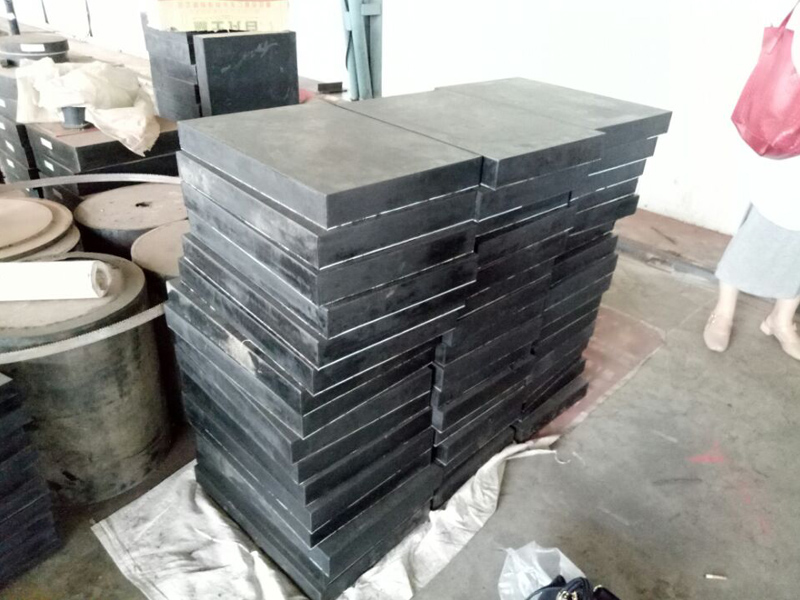

目前常见的几种支座类型主要有盆式橡胶支座、球形支座和板式橡胶支座。其中盆式橡胶支座与球形橡胶支座具有承重能力大,转动灵活的特点,适宜于大跨径桥梁的使用;板式橡胶支座是由多层天然橡胶与薄钢板镶嵌、粘合、硫合而成的一种桥梁支座产品(如图1),适用于跨度相对较小,位移量较小的桥梁,且具有构造简单、价格低廉、无须养护、易于更换的特点。而由于经济等原因,且目前我国桥梁结构形式主要以简支梁和连续梁桥占主导地位。由此,板式橡胶支座在目前我国桥梁工程中的应用相比前两种类型支座而言更为广泛。按照交通部的新标准,板式橡胶支座结构形式分为:普通板式橡胶支座,四氟板式橡胶支座。两种结构板式橡胶支座均有矩形和圆形之分。本文主要叙述某工程中抽取的圆形普通板式橡胶支座力学性能检测过程,结合检测过程中注意事项和常见问题的讨论分析,以期对判断板式橡胶支座使用安全性有所帮助。

板式橡胶支座力学性能试验室的标准温度为235℃,且不能有腐蚀气体及影响检测的震动源。需要注意的是试验前应将试样直接暴露在标准温度下,停放24h,以使试样内外温度一致。

试验设备为某型电液伺服控制橡胶支座压剪试验机,试验机具备下列功能:微机控制,能自动平稳连续加载、卸载,且自动持荷(满负荷保持时间不少于4h),自动采集数据,自动绘制应力-应变图。

该样品为圆形普通板式橡胶支座,黑色,表面无损伤,橡胶种类为天然胶,支座总体规格尺寸为φ400mm×69mm,钢板尺寸为φ390mm×4mm,钢板层数为5层,中间单层橡胶片厚度为11mm,胶层总厚49mm。支座形状系数为8.86,形状系数按式1进行计算。

由于形状系数直接决定支座力学性能的合格标准,所以应在试验前核对支座规格尺寸,确保形状系数计算的准确避免因为形状系数的错误而影响最终试验结果的判断。

极限抗压强度主要为判断支座承受规定极限抗压强度Ru的安全性,试验按下列步骤进行:将试样放置于试验机承载板上,并对准中心位置,以0.1MPa/s速率连续加载至试样极限抗压强度Ru不小于70MPa为止,并随时观察试样受力状态及变化情况,判断试样是否完好无损。

需要注意的是该指标试验前必须保证压剪试验机荷位能够满足极限抗压强度Ru,避免试验过程由于荷位不足造成试验中止或者是试验机损坏的生产事故。同时试验过程中必须随时观察试样变化情况,由于板式橡胶支座外层由天然橡胶包裹,若橡胶层受力挤压开裂破坏,在加载过程中较为明显,卸载后由于天然胶本身的还原性,会使开裂破坏部分模糊不清,从而影响最终的结果判断。

抗压弹性模量试验步骤:将试样置于承载板上,开始将压应力以(0.03~0.04)MPa/s速率连续地增至10MPa,持荷2min,然后将压应力卸至1.0MPa,持荷5min,如此预压三次后开始正式加载,每一加载循环自1.0MPa开始,每2MPa为一级逐级加载,每级持荷2min,采集支座变形值,直至压应力10MPa为止,然后连续均匀的速度卸载至1.0MPa。如此加载过程重复三次后,每块试样抗压弹性模量E1为三次加载过程所得的三个实测结果的算术平均值。具体检测过程如图2所示。

抗压弹性模量试验需在承载板四角安装位移传感器,用以采集每级荷载支座变形数据,四角所测得的变化值的平均值作为每级荷载下试样的累计竖向压缩变形。所以位移传感器的安装正确与否以及传感器的灵敏程度都会对最终的结果有决定性的影响。

抗压弹性模量需抽取三块支座进行试验,每一块抗压弹性模量E1为三次加载过程所得的三个实测结果的算术平均值,但单项结果和算术平均值之间的偏差不应大于算术平均值的3%,否则需重新复核试验一次。根据交通部新标准,实测三块支座抗压弹性模量E1符合EE×20%即可判断该批支座抗压弹性模量合格。E为标准容许抗压弹性模量按式2进行计算。

抗剪弹性模量按下列步骤进行试验,将试样及中间刚拉板按双剪组合配置好如图3,为防止出现打滑现象,应在上下承载板和中间钢拉板上粘贴高摩擦板(本次试验粘贴P36规格的砂纸代替),以确保试验的准确性;将压应力以(0.03~0.04)MPa/s的速率连续增至平均压应力σ,并在整个抗剪试验过程中保持不变;预加水平力,以(0.002~0.003)MPa/s的速率连续施加水平剪应力至1.0MPa,持荷5min,然后以连续均匀速度卸载至0.1MPa,持荷5min,如此预载3次;进行正式加载,每一加载循环自0.1MPa开始,每级剪应力增加0.1MPa,持荷1min,采集支座变形数据,至1.0MPa为止,然后卸载至剪应力0.1MPa,10min后进行下一循环,加载过程应连续三次。具体检测过程如图4所示。

抗剪弹性模量试验需在上下承载板和中间刚拉板上粘贴高摩擦板,如果摩擦板摩擦力不够会造成试样打滑现象如图5所示。所以每次试验前应检查摩擦板是否粘贴固定,摩擦板表面是否存在磨耗或损坏,如无法保证试验所需高摩擦性应立即更换摩擦板,以确保试验过程的安全无误以及试验结果的准确。每对检验支座组成试样的综合抗剪弹性模量G1为该对试件三次加载所得的三个结果算术平均值,各单项结果与算术平均值之间偏差应不大于算术平均值的3%,否则应重新复核试验一次。实测抗剪弹性模量G1符合GG×15%即可判断该批支座抗剪弹性模量合格。G为标准容许抗剪弹性模量等于1。

该组板式橡胶支座共需检测极限抗压强度,抗压弹性模量和抗剪弹性模量三项指标,三项指标均符合规范要求,该三项指标也是目前板式橡胶支座力学性能检测中的常检指标,其他的力学性能检测指标还有抗剪老化,抗剪粘结性能等,本文主要通过探讨极限抗压强度,抗压弹性模量和抗剪弹性模量的检测过程,提出检测中的常见问题以及注意事项,当然试验检测更重要还是需要试验检测人员的客观严谨的态度,严格按照规范要求进行试验检测,唯有如此才能保证最终检测结果的准确无误。橡胶支座作为桥梁工程中的重要部件需要严格检测过程,最大限度地保证检测结果准确性,保证橡胶支座在桥梁工程中的使用安全性。